| veröffentlicht in: Elektronik Informationen, AT Fachverlag, Heft 04/2013 |

|

| Präzise vom ersten bis zum letzten Ticket |

| Selbstbedienung gewinnt in unserem Alltag immer mehr an Bedeutung. Fahrkarten und Eintritts- oder Zutrittskarten werden immer seltener am Tresen vom Personal erstellt. Sie werden von den Kunden selbst an Automaten gezogen. Die steigende Zahl an SB-Automaten erfordert gleichzeitig bei den Einbaukomponenten neue Gerätegenerationen, die ihnen gerecht werden können.

Für den klassischen Einbaudrucker ist das eine neue Herausforderung, denn solche Ausdrucke wurde bisher meist von großen spezialisierten Tischgeräten erledigt. |

| Für die Mehrzahl der Thermodrucker am Markt ist es nach wie vor recht „einfach“, ihre Jobs zu erledigen. Der daran angeschlossene Rechner sendet die Druckdaten, Text oder Grafik, sequenziell an den Drucker. Dieser bringt sie dann nacheinander aufs Endlos-Papier. Sind die Daten zu Ende, wird eventuell noch abgeschnitten. Das war es dann auch schon. |

| Interessanter, weil ungleich schwieriger, wird es, wenn auf genau vordefinierte Positionen gedruckt und geschnitten werden soll. Das ist beispielsweise bei Event Tickets oder Etiketten der Fall. Ist dies gefordert, muss der Drucker natürlich wissen, wo sich der Druckkopf gerade auf dem „Formular“ befindet.

Um das zu erreichen, verwendet man üblicherweise Positionsmarken. Diese werden entweder als Loch ausgestanzt oder bei der Papierrollen Produktion gleich aufgedruckt. Hat man einen Sensor zur Erkennung der Positionsmarke an der richtigen Stelle eingebaut, erscheint auch hier der Betrieb des Druckers auf den ersten Blick nicht schwierig. Letztlich muss doch nur, sobald der Druck abgeschlossen ist, die Marke gesucht und auf diese positioniert werden - fertig. |

| Wenn das so einfach wäre... Zur Erläuterung der Problematik eine Etikettenpapierrolle als Beispiel:

20 mm hohen Etiketten werden von einem 6 mm breiten Gap (Steg) voneinander getrennt. Im Gap ist ein Positions-Loch eingestanzt. Selbst wenn man einen äußerst kompakten Drucker verwendet, sitzt der Markensensor mindestens 15 mm VOR der Druckkopf Position.

Möchte man also nach Abschluss des Ausdrucks auf einem dieser Etiketten noch die Marke suchen, wäre etwa die Hälfte des Etikettes unbedruckbar.

Es wird klar: der Ablauf gestaltet sich deutlich komplizierter. |

| Von einem professionellen Drucker wird erwartet, dass er Tickets auch vollständig bedrucken kann. Und zwar jedes Ticket. Das gilt also ebenso für das erste wie auch für das letzte einer Rolle oder eines Stapels.

Damit das gewährleistet ist, darf der Drucker allerdings nicht erst nach Abschluss des Druckes die Positionsmarke „suchen“. Dies muss permanent während der Papierbewegung geschehen.

Das bedeutet, die Marke muss nicht an einer bestimmten Stelle des Tickets aufgebracht sein. Sie kann ganz unterschiedlich platziert sein, wenn man dem Drucker zusätzlich den Abstand Marke - Formularanfang mitteilt.

Synchronisationsmarken sind u.a. deshalb essentiell, weil sich ohne sie Fehler, die durch Toleranzen im Druckerantrieb oder Positionierungsfehler durch äußere Einflüsse (z.B. Papierstau) weiter fortpflanzen würde und dauerhaft unkorrigiert blieben.

In vielen Fällen kann man sich Ticket- oder Fahrkartenpapiere als „blanko Geldscheine“ vorstellen. Das bedeutet, sie stellen bereits unbedruckt einen Wert dar und bei Verlust muss der Verbleib in der Regel durch den Bediener oder den Verantwortlichen für den Service am Automaten nachgewiesen werden. Fehlende Tickets bringen also meist unangenehme Folgen mit sich.

Das heißt, insbesondere in Anwendungen mit geldwerten Ausdrucken ist es auf keinen Fall erwünscht, Tickets zu „verschwenden“. Das betrifft insbesondere auch das erste und das letzte Ticket eines Fan-Fold Stapels.

Standarddrucker sind in der Regel nicht in der Lage, das erste und das letzte Ticket korrekt zu bedrucken. Das bedeutet, das erste Ticket geht beim Papiereinzug „verloren“ und das letzte wird häufig nicht vollständig bedruckt, weil die exakte Synchronisation, wie oben beschrieben, hier nicht vorgesehen ist. |

| Spezialdrucker sind für diese Anforderungen gerüstet. |

| Hat der Drucker während des Drucks eines Tickets eine Marke „gefunden“, so prüft er nach Abschluss des Drucks die aktuelle Position zur bereits gefundenen Position der Marke und transportiert den Druckkopf um die Differenz zum nächsten Ticketbeginn (Top of Form, ToF).

Bei Bedarf kann jetzt noch zur Schneideposition transportiert, geschnitten und wieder zurückgefahren werden. Der Positionszähler wird danach wieder zurück gesetzt. Der Drucker ist bereit für das nächste Ticket.

Manche Drucker sind auch in der Lage, mehrere Tickets (Positionsmarken) zu einer Gruppe, also einem Ticket zusammenzufassen. Damit ist es möglich, im Raster verschieden große Tickets zu erzeugen. |

| Wie der Markensensor sitzt auch der obligatorische Papierende Sensor VOR der Druckposition.

„Entdeckt“ dieser das Ende des Papiers, stoppt üblicherweise der Drucker, um den Druckkopf zu schützen, der keinesfalls auf die Antriebsrolle „drucken“ darf.

Die letzten ca. 15 mm des zu bedruckenden Bereiches wären also wiederum nicht bedruckbar, das letzte Ticket demnach „zerstört“. Zudem möchte der Drucker den noch zu druckenden Rest seiner Daten des zuletzt bearbeiteten Tickets an das nächste, dann neu eingelegte Ticket, loswerden. Das ist natürlich nicht gewünscht. |

| Durch den Positionszähler weiß der Ticketdrucker sehr genau wo er sich befindet. Im Falle des letzten Tickets unterdrückt er das stoppende Papierende um eine definierte Länge bis zum Ticketende. Er feeded das Ticket aus, meldet dann „Papierende“ und wartet schließlich auf das Einlegen neuer Tickets.

Das logische Papierende wird demnach virtuell „verschoben“. |

| Legt man dann neues Druckmaterial ein, startet der Drucker einen Papier Autoload. Hierbei ginge normalerweise das erste Ticket verloren.

Ein Ticketdrucker sucht dabei jedoch die erste Marke. Ist diese gefunden kann, wenn gewünscht, eine automatisches Einmessen des Markenabstandes erfolgen. Danach wird auf den Formularanfang des ERSTEN Tickets positioniert. Somit geht kein Ticktet verloren. |

| Dieser kleine Einblick in die Arbeitsweise eines Ticket- oder Etikettendruckers lässt die Komplexität erkennen, mit der sich Hersteller von speziellen Thermodruckern für OEM auseinandersetzen. (Dabei wurden die Möglichkeiten des Druckens selbst hier außen vor gelassen.)

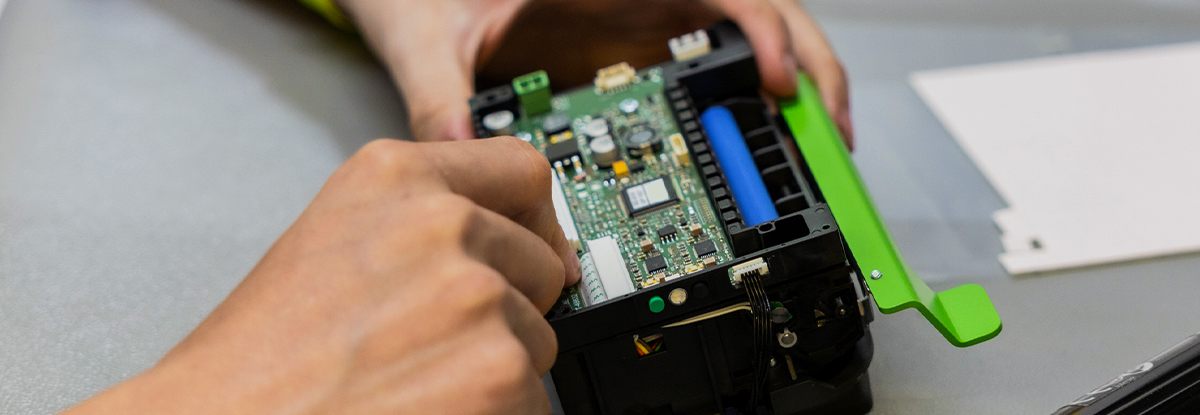

Der GeBE-COMPACT Plus (Bild 2) stammt von den Ticketdruckern der Reihe GeBE-PIANO (Bild 3) ab. Beide sind in der Lage, Tickets nach dem oben beschriebenen Verfahren zu verarbeiten.

Der GeBE-COMPACT Plus ist ein äußerst kompaktes Einbaugerät von lediglich 113x92x50 mm. Der Drucker ist in verschieden Ausführungsformen mit 200 oder 300 dpi DruckaufLösung lieferbar. Der eingebaute Abschneider ist, wie der Drucker selbst, in der Lage, Standard Event Tickets bis zu 180g/m2 Papiergewicht zu verarbeiten.

Sein smart Autoload erlaubt es sogar, das erste zum letzten Ticket zu machen und damit Einzeltickets zu bedrucken. |

| Ausblick |

| Der Wunsch nach Papiertickets ist trotz des Trends zu papierlosen Eintrittssystemen ungebrochen. Das hat verschiedene Gründe:

Man kann das Papierticket überall einfach mit hin nehmen und bleibt damit z.B. unabhängig vom Handy Empfang. Auch dienen Tickets häufig als Souvenir eines teuren Konzertes und haben somit einen hohen ideellen Wert...

Dazu kommt: Die Technik des Bedruckens ist bewährt und im Vergleich zu den Alternativen durchaus preiswert.

Demnach wird es auch weiterhin Bedarf an spezialisierten Einbaukomponenten geben, die geldwerte Ausdrucke erstellen.

|